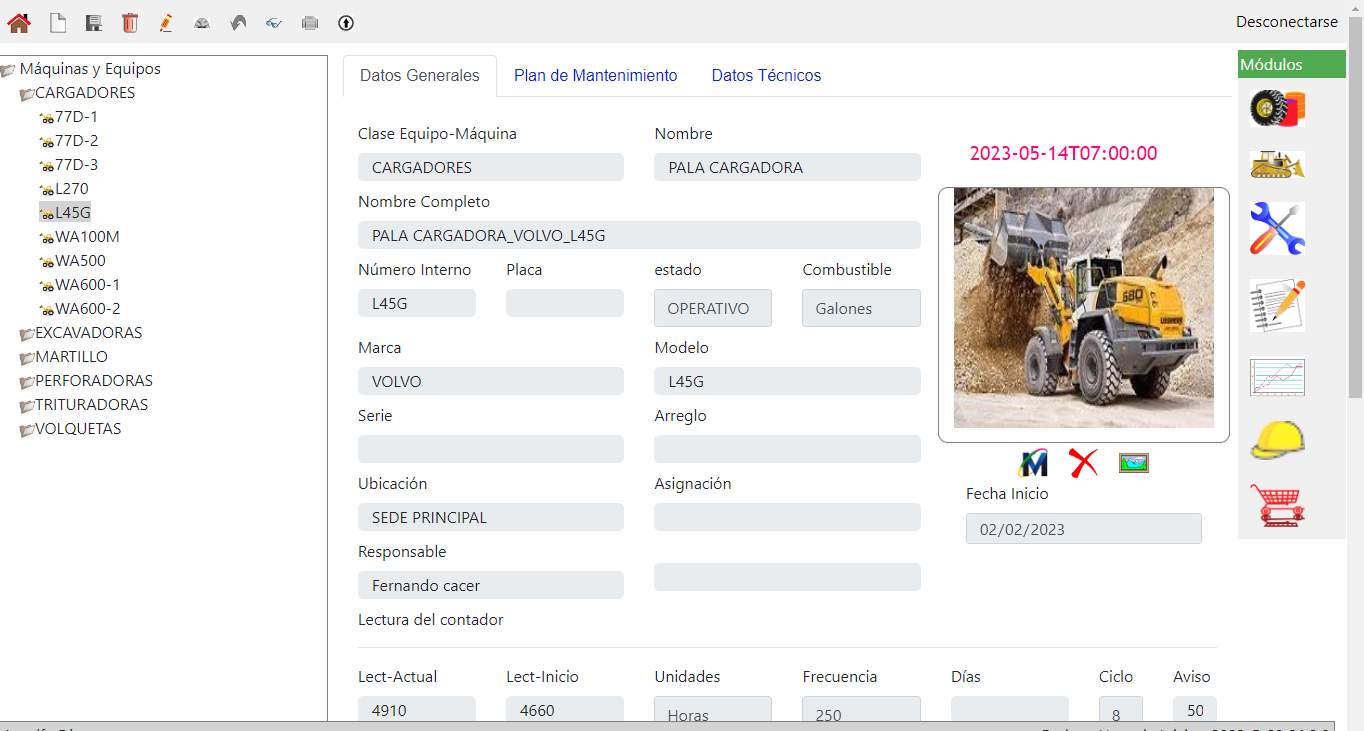

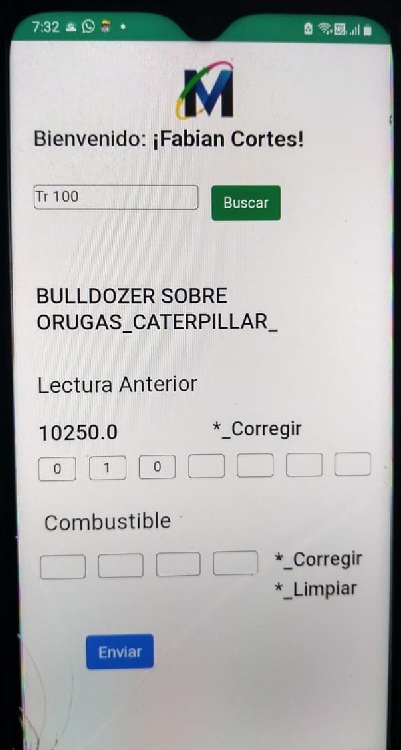

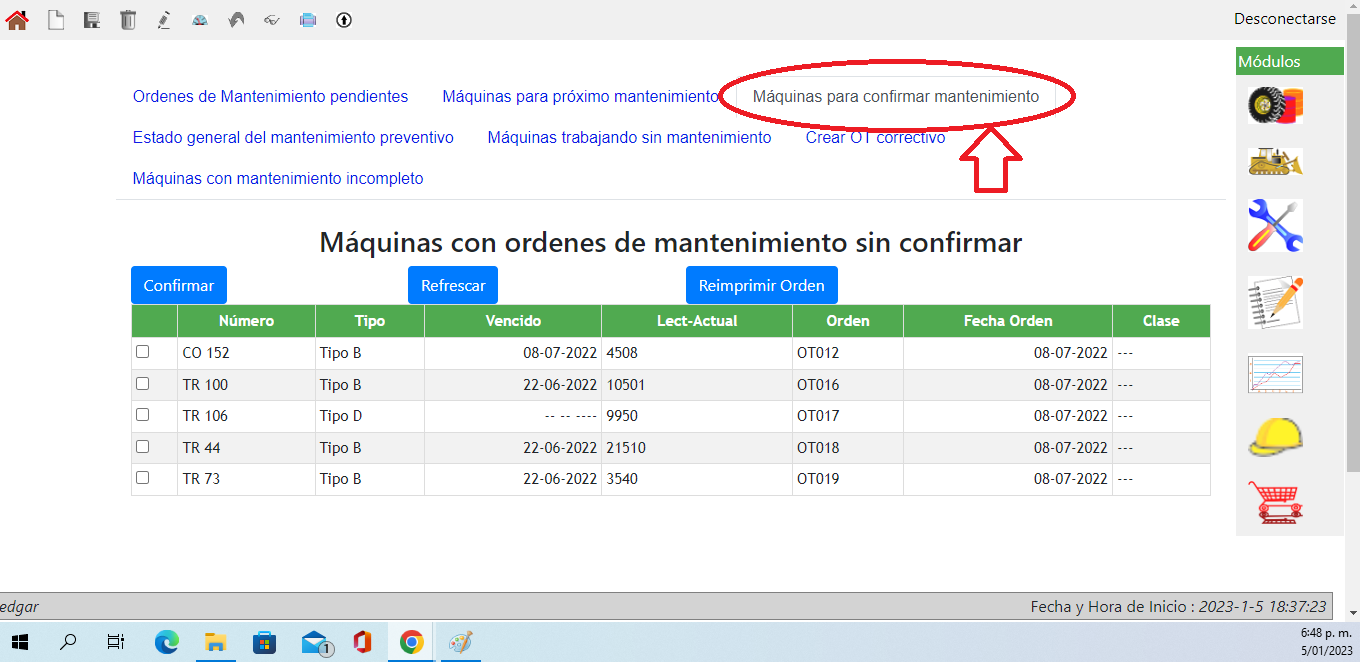

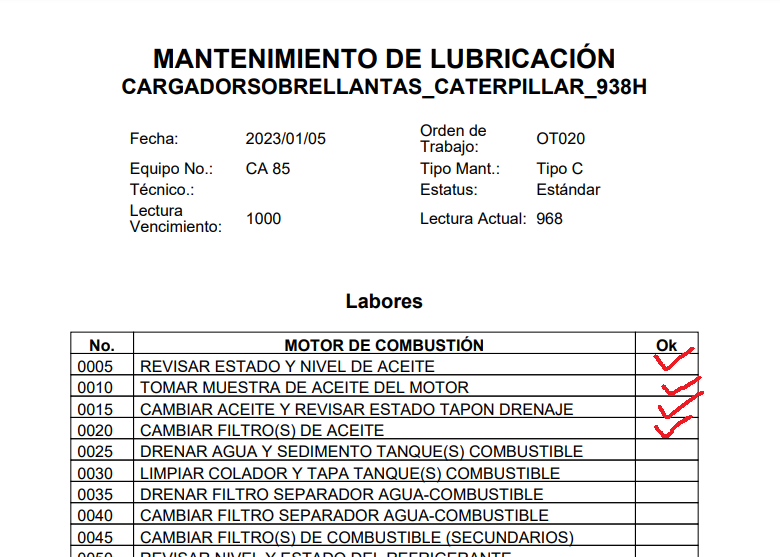

MANTENIMIENTO PREVENTIVO

MANTENGA EL CONTROL DE LOS COSTOS Y AUMENTE LA DISPONIBILIDAD DEL EQUIPO

El mantenimiento preventivo tiene una misión fundamental:

* Disminuir la incertidumbre de la ocurrencia de daños e incidentes en la Maquinaria

y equipo, recurriendo a la estrategia de prevención y análisis de eventos.